致力于污泥低溫干化系統研發與智造

全國咨詢熱線:技術:18765683336

我國大規模建設污水水處理廠,但污泥處理處理始終被忽視。污泥處理最大的瓶頸是干寧減量,高成本始終是困擾行業的一個難題。近年來污水污泥干寧技術發展迅速,上面介紹兩種重要的污泥干寧技術,供大家參考。

一、概述

污水在處理的過程中將大部分污染物均轉化到了污泥里,因此污泥中含有覆蓋面極廣的各類污染物,包括各種重金屬、微量高毒性有機物(PCBs、AOX等)、大量細菌、病毒體和寄生蟲卵等致病微生物,如不妥善處理,將會引發環境衛生和污染問題,易造成二次污染,我國大規模建設污水水處理廠,但污泥處理處理始終被忽視,近年來污水干寧技術發展迅速,上面就介紹兩種當前主流的污泥干寧工藝技術。

二、污泥干寧設備的類型

1.按熱介質與污泥碰觸的方式可分成:

(1)直接加熱式:將燃燒室產生的熱氣與污泥直接展開碰觸混合,使污泥得以加熱,水分得以加熱并最終得到干污泥產品,是對流干寧技術的應用;

(2)間接加熱式:將燃燒爐產生的熱氣透過蒸氣、熱油介質傳達,加熱器壁,從而使器壁另一側的濕污泥受熱、水分加熱而加以去除,是傳導干寧技術的應用;

(3)“直接一間接”聯合式潮濕:即是"對流—傳導技術"的結合。

2.按設備的形式分成:

攤鋪式、帶正式、轉盤式、帶式、螺旋式、Vergt干寧機、噴淋式多效加熱器、流化床、多重盤管式、薄膜式、漿板式等多種形式。

3.按干寧設備進料方式和產品形態大致分成兩類:

一種是使用干料返混系統,濕污泥在進料前先與一定比例的干泥混合,接著才步入潮濕器,產品為球狀顆粒,是干寧、造粒結合為一體的工藝;另一種是濕污泥直接進料,產品多為粉末狀。

三、工作原理和工藝流程

1.直接加熱帶正干寧技術:

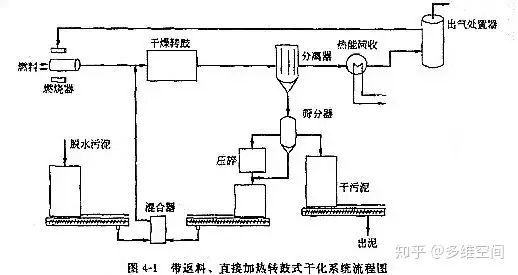

如圖4-1所示是帶返料、直接加熱帶正式干寧系統流程圖。

工作原理是:水解后的污泥從污泥漏斗步入混合器,按比例充分混合部分已經被干寧的污泥,使干濕混合污泥的含固率達50%~60%,接著經螺旋運送機運到三通道帶正式潮濕器中。

在帶正內與同一端步入的流速為1.2-1.3m/s、溫度為700℃大約的熱氣流碰觸混合集中加熱,經25min大約的處理,研磨后的污泥被帶計量裝置的螺旋運送機送至拆分器,在拆分器中潮濕器排泄的濕熱氣體被收集展開熱力回用,帶污染的惡臭氣體被送至生物過濾器處理達到符合環保要求的排放量標準,從拆分器中排泄的干污泥其顆粒度能被掌控,再歷經篩選器將滿足要求的污泥顆粒送至貯藏倉等候處理。

干寧的污泥干度達92%以上或更高。潮濕的污泥顆粒直徑可掌控在1-4mm,這主要考慮了用潮濕的污泥作為肥料或園林綠化的可能性。細小的潮濕污泥被送至混合器中與濕污泥混合送進帶正式潮濕器,用作加熱帶正潮濕器的燃燒器可使用沼氣、天然氣或熱油等為燃料。

拆分器將潮濕的污泥和水汽展開拆分,水汽幾乎攜帶了污泥潮濕時所耗用的全部熱量,這部分熱量需要充分回收利用。因此水汽要歷經冷凝器,冷凝器加熱水入口溫度為20℃,出水溫度為55℃,被加熱的氣體送至生物過濾器處理完全達到排放量標準后排放量。

該干寧系統特點是:在無氧環境中操作,不產生灰塵,干寧污泥呈顆粒狀,粒徑能掌控,使用氣體循環回用設計減少了尾氣的處理成本。

2.間接加熱帶正干寧技術:

如圖4-2是濕污泥直接進料、間接加熱帶正干寧系統工藝流程圖。

水解后的污泥運送至干寧機的進車箱,歷經螺旋運送器送至干寧機內,螺旋運送器可變頻掌控定量運送。干寧機由帶正和翼片螺桿組成,帶正透過燃燒爐加熱,帶正最大輸出功率為1.5r/min。

翼片螺桿透過循環熱油傳熱,最大輸出功率為0.5r/min。帶正和翼片螺桿同向或反向轉動,污泥可連續前移展開干寧,帶正沿長度方向原產為三個燃燒爐溫度區域,分別為370℃,340℃和85℃。翼片螺桿內的熱油溫度為315℃。

帶正經抽風,其內部為負壓,水汽和塵埃無法外逸。污泥經帶正和翼片螺桿推移和加熱被逐步研磨并磨成粒狀,在帶正后端低溫區歷經S形空氣止回閥由干泥螺桿運送器送至儲存倉。污泥加熱出的水汽透過系統抽風機送至冷凝和沖洗吸附系統。

該干寧系統的特點是:流程直觀,污泥的干度可掌控,干寧器終端產物為粉末狀。

3.Vergt干寧技術(即水解干寧一體機)

如圖4-3是Vergt干寧機系統工藝流程圖。

稀污泥自濃縮池或消化池步入Vergt干寧機,干寧機內的Vergt機對污泥展開水解,經機械Vergt水解后的污泥呈細粉狀從Vergt機卸料口高速排泄,高熱空氣以適當的方式引入到Vergt干寧機的內部,遇到細粉狀的污泥并以最短的時間將其干寧到含固率80%大約。

干寧后的污泥顆粒經氣動方式以70℃的溫度從干寧機排泄,并與濕廢氣一起步入旋流拆分器展開拆分。一部分濕廢氣步入沖洗塔,在沖洗塔中濕廢氣中的大部分水分被冷凝析出,凈化后的廢氣以40℃的溫度返回沖洗塔。

該干寧系統的特點是:流程直觀, 省去了污泥水解機及從水解機至干寧機的存儲、運送、運輸裝置。

4.間接式多盤潮濕技術(珍珠工藝)

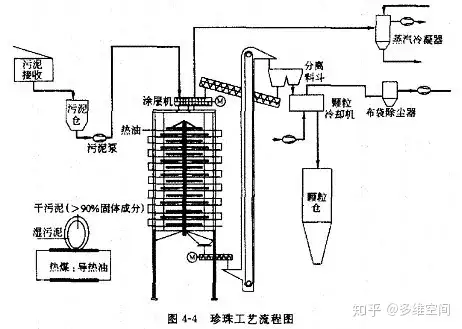

如圖4-4所示為珍珠工藝流程圖。

其工作原理是:機械水解后的污泥(含固率25%~30%)送進污泥緩沖料倉,接著透過污泥泵運送至涂層機,在涂層機中再循環的干污泥顆粒與輸入的水解污泥混合,干顆粒核的外層涂上一層濕污泥后形成顆粒,這個涂敷過程非常重要, 內核是干的(含固率>90%),外層是一層濕污泥,涂覆了濕污泥的顆粒被送進硬顆粒造粒機(多盤潮濕器),被倒入造粒機下部,光滑的散在頂層圓盤上。

透過與中央轉動主軸相連的耙臂上的耙子的作用,污泥顆粒在上層圓盤上作圓周運動。污泥顆粒從造粒機的下部圓盤由重力作用直至造粒機頂部圓盤,顆粒在圓盤上運動時直接和加熱表面碰觸干寧。污泥顆粒逐漸增大,類似于蚌中珍珠的形成過程,最終形成堅實的顆粒故也叫珍珠工藝。

潮濕后的顆粒溫度90℃,粒徑為14mm,返回潮濕機后由斗式提升機向上送至拆分車箱,一部分被拆分出再循環回涂層機,同時剩余的顆粒步入加熱器加熱至40°送進顆粒儲料倉。

污泥潮濕過程所需的能量由熱油傳達,溫度介于260~230℃的熱油在潮濕機內中空的圓盤內循環,從潮濕機排泄的接近115℃的蒸汽冷凝,經熱交換器冷凝后的熱水溫度為50~60℃。此間接式多盤潮濕器也叫造粒機,立式布置多級原產,間接加熱。

特點:潮濕和造粒過程氧氣濃度<2%,避免了著火和爆炸的危險性。顆粒呈圓形、堅實、無灰塵且顆粒光滑、具有較高的熱值可作為燃料,尾氣經冷凝、水洗后送回燃燒爐,將產生臭味的化合物徹底分解,所以其尾氣能滿足很嚴格的排放量標準。

5

流化床污泥干寧技術

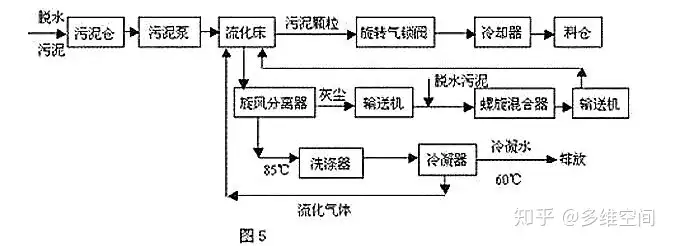

如圖5為流化床污泥系統工藝流程框圖。

其工作原理是:水解污泥送至污泥計量儲存倉,接著用污泥泵將污泥送至流化床污泥潮濕機中的進料口并將污泥展開分配。流化床污泥潮濕機從頂部到頂部基本由三部分組成,在潮濕機的最上面是風箱,用作將循環氣體分送至流化床裝置的不同區域,其頂部裝有一塊特殊的氣體原產板,用來分送惰性流化氣體。

在中間段,用作加熱水的熱量將透過加熱熱油送進流化床內。最下部為抽吸罩,用來使流化的干顆粒脫離循環氣體,而循環氣體帶著污泥細粒和加熱的水拆分開潮濕機。在潮濕機內潮濕溫度85℃,產生的污泥顆粒被循環氣體流化并產生激烈的混合。

由于流化床內依靠其自身的熱容量,滯留時間長和產品數量大,因此,即使供料的質量或水分有些波動也能確保潮濕光滑,用循環的氣體將污泥細粒和灰塵帶出流化層,污泥顆粒透過轉動氣鎖閥送至加熱器,冷凝到小于40℃,透過運送機送至產品料倉。

灰塵、污泥細粒與流化氣體在旋風拆分器拆分,灰塵、污泥細粒透過計量螺旋運送機,從灰倉運送至螺旋混合器。在那里灰塵與水解污泥混合并透過螺旋運送機再送返回流化床潮濕機。潮濕機系統和加熱器系統的流化氣體均保持在一個封閉氣體電路。

循環氣體將污泥細粒和加熱的水分帶離流化床潮濕機。污泥細粒在旋風拆分器內拆分,而加熱的水分在一個冷凝沖洗器內使用直接逆流噴水方式展開冷凝。加熱的水分以及其它循環氣體從85℃大約加熱為60℃,接著冷凝,冷凝下來的水返回循環氣體流返回污水處理區,冷凝器中干凈而加熱的流化氣體又返回潮濕機,干寧污泥由加熱電路氣體卻冷到低于40℃。

該干寧系統的特點是:無返料系統,間接加熱,潮濕機本身無動部件,故幾乎無需維修,但干寧顆粒的粒徑無法掌控。

6.磚瓦廠余熱研磨污泥技術

目前窯爐制磚工藝以傳統的黏土配料燒造為主,主流工藝為:將黏土、粉煤灰、頁巖等按比例嵌入后,透過碎裂系統碎裂呈粉末狀,按比例嵌入攪拌光滑后展開陳化,陳化好的原料送進制磚機展開壓制成型,歷經自動碼垛后步入窯爐燒造成品。此生產過程需消耗大量資源及能源,成品燒造需煤粉燃燒產生大量高溫展開焙燒,為保證成品質量窯爐內高溫降低到一定低溫后需帶出窯爐,帶出窯爐后的熱空氣約300℃,為保證尾氣處理系統的安全,余熱需要加熱塔降溫至約100℃以下,才能步入尾氣處理系統,這樣大量熱量被白白浪費掉。

為充分利用能源,節約生產成本,在窯爐高溫余熱可接入的地方使用太陽能與高溫余熱綜合利用對廠區所在地的市政或生活污泥展開干寧處理,干寧后的污泥含水率降低,可作為制磚原材料展開資源化利用,該技術是在太陽能污泥干寧的基礎上,透過開發窯爐高溫余熱熱能共同加速污泥內水分的加熱;該工藝符合國家節能減排的政策,在減少能源浪費的同時,還能實現資源的更大價值的利用,滿足可持續發展要求,對建設地起到良好的環境效益;該技術工藝以運行成本低、操作直觀、污泥含水率低、維護保養容易等特點,得到市場的廣泛認可。

除上述外還有閃蒸式潮濕器、螺旋式潮濕機、薄膜潮濕器、噴霧式干寧器、多效加熱器、微波干寧器、帶式潮濕機、多床潮濕器等,同一類型的干寧設備在不同的生產廠家也各有其特點。其中,比較先進的工藝技術還有太陽能污泥干寧技術、低溫熱泵干寧技術等等